Как проходит модернизация городских центральных тепловых пунктов (ЦТП) и почему для автоматизации и диспетчеризации ЦТП было выбрано оборудование ОВЕН и программное решение на базе MasterSCADA, рассказывает Юрий Пронин, руководитель компании «Системы и комплексы», реализующей проект.

Суровые зимы и возросшие требования к системам управления тепловыми пунктами

Российская зима характеризуется сильными перепадами температуры, что требует надежных решений для диспетчеризации центральных тепловых пунктов. Это особенно важно для обеспечения теплом промышленных, муниципальных и жилых объектов. Системы управления должны контролировать работу оборудования ЦТП и оперативно оповещать о возможных отклонениях. Для обеспечения бесперебойного снабжения теплом необходимо оборудование, позволяющее осуществлять мониторинг и удаленное управление технологическими процессами в тепловых пунктах.

Задача: модернизация городских тепловых пунктов в центральном регионе России

Одной из главных задач проекта по модернизации городских тепловых пунктов для компании “Системы и комплексы” было внедрение высокоавтоматизированного решения, позволяющего обеспечить непрерывный контроль и управление без необходимости постоянного присутствия персонала на ЦТП. Дополнительные требования включали ограничение доступа, контроль учетных приборов и передачу информации в системы управления. Решение было построено на российском оборудовании и программном обеспечении для обеспечения доступности обновлений и компонентов в будущем.

Решение: распределенная система управления ЦТП на базе ОВЕН ПЛК210 и MasterSCADA 4D

В соответствии с задачами проекта было принято решение построить систему управления на основе отечественных компонентов, включая SCADA-систему MasterSCADA 4D, контроллер ОВЕН ПЛК210, web-панель ОВЕН ВП110 и модули ввода-вывода Мх210.

С использованием оборудования ОВЕН была создана распределенная система управления, которая включает в себя шкафы управления насосами (ШУН) и шкаф управления и диспетчеризации (ШУД) (см. рисунок 1).

В шкафу управления и диспетчеризации установлены основной контроллер и средство визуализации. С их помощью можно следить за работой ЦТП и управлять технологическими процессами. С помощью контроллера также организован мониторинг доступа в помещение, контроль протечек воды, передача информации по основному и резервному каналам.

Система управления работает как в ручном, так и в автоматическом режимах. В ручном режиме управление всеми устройствами теплопункта происходит с панели шкафа управления диспетчеризацией. Оператор диспетчерского пункта имеет возможность только отслеживать работу ЦТП.

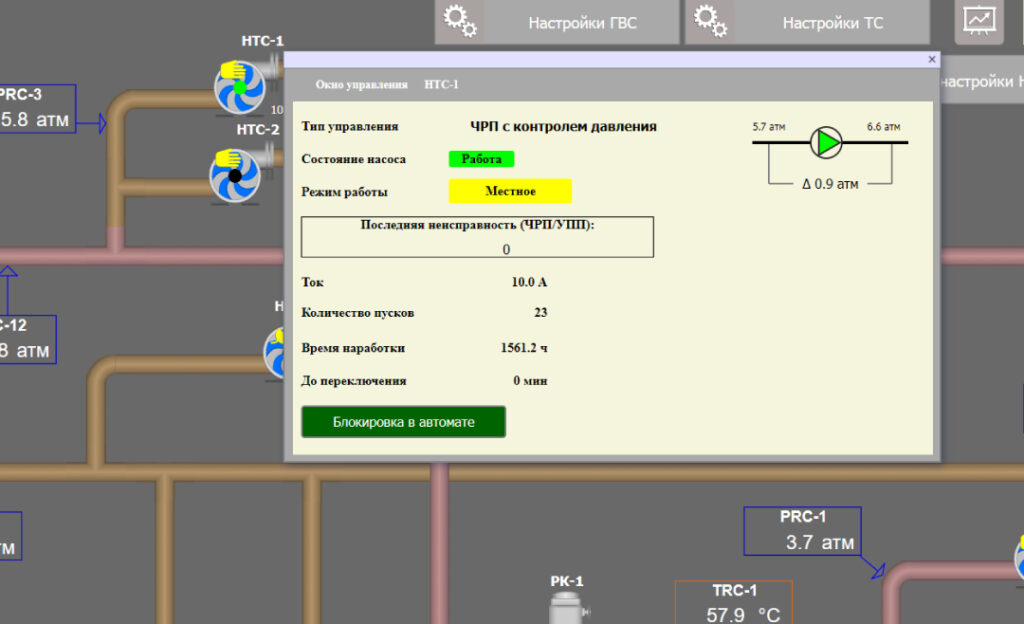

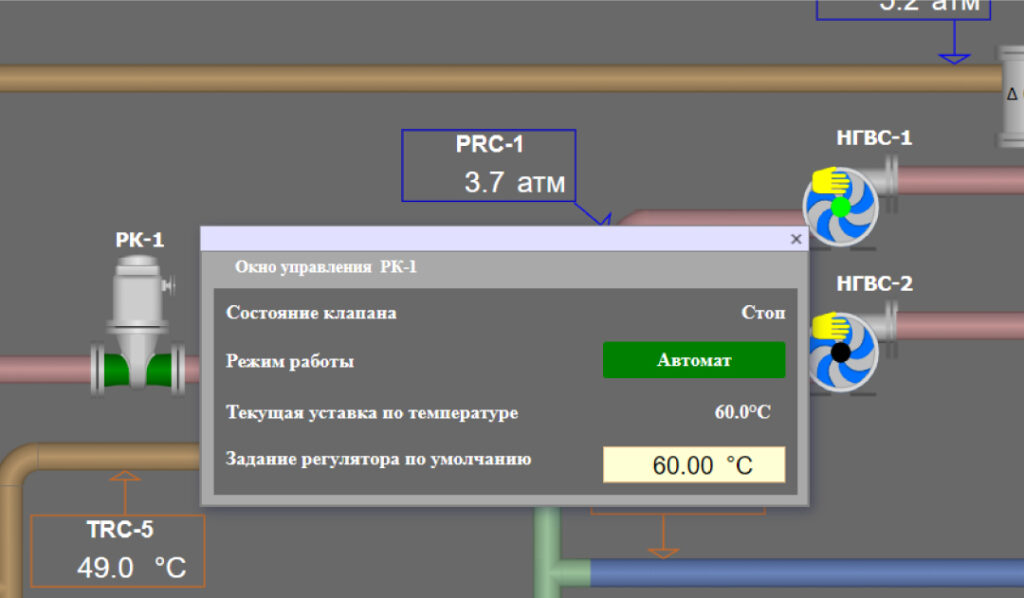

В автоматическом режиме управление может осуществляться и из диспетчерского пункта (рис. 2). Переключение режимов («автомат», «ручной») возможно только со шкафа ШУД в ЦТП.

В шкафах управления насосами (ШУН) расположены пускорегулирующая аппаратура, модули ввода-вывода, в некоторых случаях программируемые контроллеры. Насосы управляются с помощью частотно-регулируемого привода (ЧРП) или устройства плавного пуска (УПП). Дополнительные данные о работе двигателей насосов – ток, частота, сопротивление изоляции и другие – передаются на диспетчерский пункт. В случаях, когда дополнительные данные с этих устройств передать невозможно, применяются специализированные устройства защиты двигателей, например, УЗД1. Это позволяет защитить двигатели от излишнего износа в связи с работой при избыточной нагрузке.

Для измерения температуры применяются термометры сопротивления, а давление измеряется с помощью универсального манометра с интерфейсом RS-485 и стрелочным указателем. Применение устройств с последовательным интерфейсом повысило помехозащищенность системы и сократило использование проводов. Частотные преобразователи также оснащены коммуникационной платой последовательного интерфейса, что позволяет обмениваться информацией с контроллером и пунктом диспетчеризации. Во всех ЦТП установлены датчики протечки воды. При обнаружении протечки имеется возможность запустить насос на откачку воды по команде с диспетчерского пункта или автоматически.

Особенности предложенного решения

«Чаще для диспетчеризации ЦТП используются специализированные контроллеры с готовой логикой. Их применение имеет много плюсов: помогает оперативно запустить автоматизированную систему управления, не требует программирования, подходит для большого количества тепловых схем. Поэтому инженеры не спешат переходить на свободно программируемые приборы. Но свободно программируемые контроллеры дают больше возможностей для проектирования и управления системами отопления и горячего водоснабжения – они обладают большими коммуникационными возможностями, используют сеть Ethernet и интерфейс RS-485 с протоколами Modbus RTU/TCP, OPC-сервер. Например, в существующем проекте у нас применялись датчики давления и датчики температуры с интерфейсом RS-485. Более высокая стоимость таких датчиков компенсировалась за счет значительного сокращения проводов и уменьшения трудоемкости при прокладывании кабелей», – отмечает Юрий Пронин, руководитель компании «Системы и комплексы».

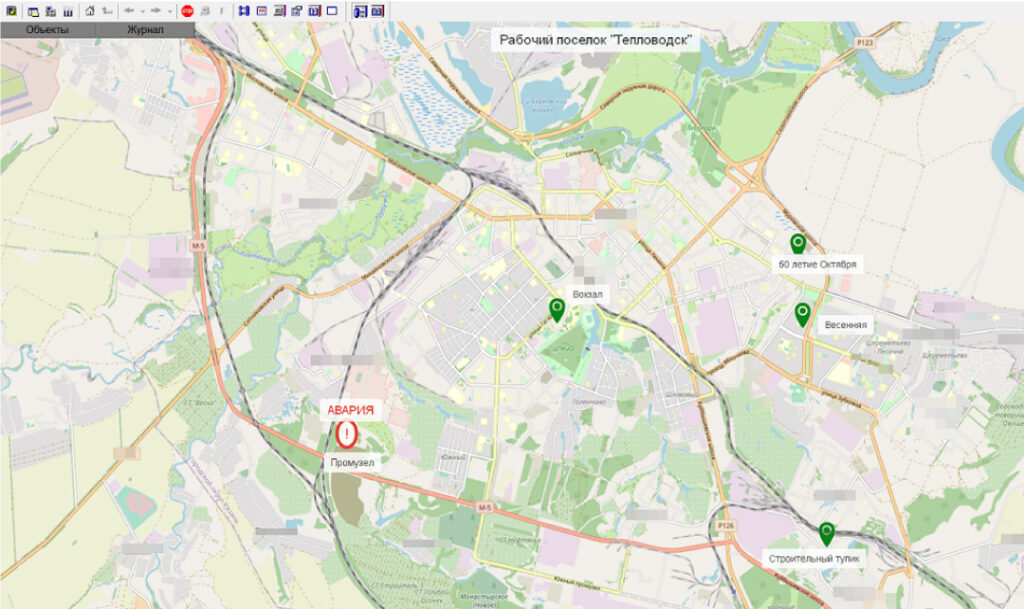

На экране у оператора диспетчерского пункта отображаются все теплопункты с привязкой к карте местности (рис. 3). В планах по развитию проекта – наблюдение за перемещением аварийной группы в режиме реального времени.

Автоматизированное рабочее место оператора реализовано с помощью российской SCADA-системы MasterSCADA 4D. Принципы построения MasterSCADA 4D позволили создать библиотеку необходимых элементов и решений, ориентированную на применение в теплопунктах и котельных. Это помогло сократить трудозатраты на разработку, расширение, отладку проекта и подключение новых объектов автоматизации.

Результаты проекта: диспетчеризация с возможностью удаленного управления

Внедренная система дистанционного контроля в сочетании с мобильной высококвалифицированной бригадой специалистов позволяет обойтись без постоянного присутствия персонала на тепловых пунктах. При этом годовая экономия из расчета на один ЦТП приближается к 1 млн. рублей.

Использование автоматического режима управления минимизирует влияние человеческого фактора и предотвращает ошибки, а повышение уровня квалификации персонала сокращает время реакции на неисправности оборудования и устранение нештатных ситуаций.