Растительные масла Орловского завода завоевали широкую популярность, и спрос на них растет с каждым годом. Для удовлетворения быстро растущего спроса предприятию не хватало упаковочной тары. Тогда на предприятии «Орелрастмасло» решили создать линию по производству ПЭТ-бутылок с системой управления на основе контроллера ОВЕН ПЛК100.

Технологический процесс

Выдув ПЭТ-бутылки осуществляется из заготовки с помощью сжатого воздуха. Разогретая заготовка выдувается в предварительно нагретую преформу. Транспортер передвигает преформы последовательно через шесть зон нагрева, плавно нагревая ее до температуры выдувания. Когда она прошла все зоны нагрева, шток поперечного перемещения вводит преформу в пресс-форму. Перемещение штоков происходит при помощи пневмоклапанов, а их положение контролируется индуктивными датчиками. Положение преформы контролируется датчиками переднего и заднего положения поперечного перемещения. После закрытия пресс-формы, состоящей из двух половин, охлаждаемых проточной водой, из сопла подается воздух. После этого шток продольного перемещения выдвигает готовую бутылку на отводящий конвейер. После окончания выдува пресс-форма размыкается, и извлекается готовая бутылка.

Автоматическая система управления выдувом ПЭТ-бутылок

Управление этим процессом ранее было построено на релейной автоматике, а регулирование температуры осуществлялось переменным резистором, что называется «на глазок». Такой уровень управления не обеспечивал надлежащего качества и выпуска необходимого объема продукции, тормозил расширение производственных мощностей. Поэтому модернизация системы управления выдувной машиной стала неотложной задачей с особым вниманием к точности соблюдения температуры.

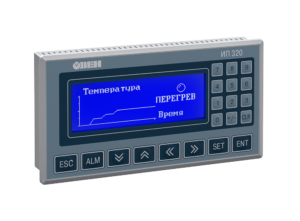

Учитывая сложность процесса управления движением преформ, их замыканием-размыканием, включением-выключением клапанов, точностью регулировки температуры и выполнением множества мелких операций, было решено построить систему управления на базе программируемого логического контроллера ОВЕН ПЛК100-24.Р-L. Требуемую точность температуры в данном случае обеспечивает функциональный блок (ПИД-регулятор с автонастройкой PID_2POS_ANR), входящий в библиотеку ОВЕН ПЛК. Автонастройка ПИД-регулятора происходит при каждом включении выдувной машины, т.к. величина температуры варьируется в определенном интервале и зависит и от конкретных заготовок, и от их формы. Автонастройку можно запустить в любое время с операторской графической панели ОВЕН ИП320. Она же служит для задания параметров управления и отображения аварийных ситуаций. Панель соединена с контроллером через интерфейс Debug – RS-232 по протоколу Modbus-RTU.

В процессе отладки проекта выяснилось, что реализация ПИД-регулирования в каждой из шести зон, связанных между собой, оказалась неэффективной. Поэтому температура контролируется в одной зоне – ведущей. В остальных зонах распределяется от 0 до 100 % мощности. Величина мощности, распределяемая по зонам, также устанавливается на операторской панели.

Нагрев в зонах осуществляется лампами КГЦ, по 2200 Вт на зону. Для большей долговечности лампы во время работы должны быть всегда включены, поэтому управление лампами методом «перехода через ноль» не подходило. Для решения этой проблемы решено было использовать модуль МВУ-У с унифицированным сигналом (0…10 В) с шестью модулями МРМ3-60-8, которые обеспечивают управление 60-амперной нагрузкой фазовым методом. Управление модулем МРМ3-60-8 осуществляется сигналом напряжения 0…5 В: при пяти вольтах на входе нагрузка отключена, а при нуле – на нее передается 100 % мощности. Для питания входных цепей модулей МРМ3-60-8 используется блок питания БП15Б-Д2-5. Согласование сигналов МВУ-У и МРМ3-60-8 обеспечивает программа контроллера.

Управление исполнительными органами осуществляется посредством модуля вывода ОВЕН МВУ8-У. Для увеличения числа дискретных входов/выходов используется модуль ОВЕН МДВВ. Модули МВА8, МВУ8-У и МДВВ подключаются к ПЛК100 через интерфейс RS-485 по протоколу ОВЕН, при этом контроллер является мастером сети. Для питания постоянным напряжением (+24 В) ПЛК100, ИП320 и модуля МВУ8 используется одноканальный блок питания ОВЕН БП60Б-Д3-24.

Заключение

В результате проведенной модернизации системы управления выдувом ПЭТ-бутылок удалось резко снизить процент производственного брака, а также значительно упростить наладочные работы при смене типа выдуваемой бутылки. Таким образом, сократились простои оборудования и снизились затраты на закупку заготовок ПЭТ-тары и на электроэнергию. Все это дало ощутимый экономический эффект.