Компания ООО НПФ «Инженерные технологии» (г. Екатеринбург) автоматизировала на базе приборов ОВЕН линию по производству кронштейнов для крепления элементов кровли для предприятия «Техметалл», что позволило значительно увеличить производительность, повысить качество продукции, снизить отходы производства.

Основные элементы линии по производству кронштейнов:

- Разматыватель.

- Малый прокатный стан.

- «Летучие» ножницы.

- Маслостанции.

- Установка для гибки изделий под углом 90°.

Средства автоматизации ОВЕН:

- Логический программируемый контроллер ПЛК100-24.К.

- Счетчик импульсов СИ8.

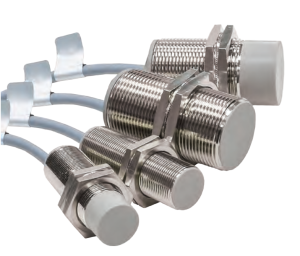

- Индуктивные бесконтактные датчики ВБ2.12.

- Блок питания БП14-Д4.

Краткое описание технологического процесса

Металлическая оцинкованная лента шириной 80 мм подаётся с разматывателя в прокатный стан, где при помощи валков ей придаётся форма, создаётся профиль. Стан имеет электрический привод с частотным преобразователем. На выходе из стана профиль попадает в специальный штамп («летучие» ножницы), который движется вместе с профилем. В этом штампе происходит рубка профиля и проделывание в нём необходимых отверстий. Штамп имеет гидравлический привод. После отрубания профиля необходимой длины, штамп возвращается в исходное положение. Таким образом, детали рубятся без остановки стана. Затем детали попадают ещё в один штамп с гидравлическим приводом, где происходит изгибание детали под углом 90 градусов. На выходе получается готовое изделие.

Работа автоматики

После пуска линии ПЛК100-24.К запускает на низкой скорости частотный преобразователь SCHNEIDER Altivar 31, который управляет электроприводом стана. Одновременно запускает маслостанции (гидроприводы штампов). После того, как профиль прошёл через прокатный стан и попал в «летучие» ножницы, его улавливает бесконтактный датчик ВБ2.12М и подаёт сигнал в контроллер, который по заданному алгоритму обрабатывает сигнал и включает клапан гидропривода, происходит руб детали. Контроллер автоматически подбирает скорость электродвигателя, управляя частотным преобразователем, и тем самым контролирует скорость подачи профиля в «летучие ножницы». ПЛК обеспечивает максимальную производительность при различных длинах деталей. Затем происходит попадание детали в другой штамп, где его также улавливает бесконтактный индуктивный датчик ВБ2.12М. ПЛК также по заданной программе подаёт управляющий сигнал на клапан гидропривода, происходит изгибание детали. При помощи счётчика импульсов СИ8 осуществляется подсчёт произведённых изделий и задание необходимого числа изделий.