Университет инженерной экологии давно сотрудничает с компанией ОВЕН. Научный потенциал преподавателей позволяет не только создавать новые учебные установки, но и решать сложнейшие производственные задачи. Таким решением в области космических технологий стало управление процессом производства катализатора для ракетного двигателя с помощью блока управления тиристорами и симисторами – ОВЕН БУСТ2.

Сотрудники университета инженерной экологии разработали схему регулирования параметров технологической установки производства катализатора Ж30СО, который используется в турбонасосных агрегатах двигательных установок ракетоносителей. Такие агрегаты применяются в жидкостных реактивных двигателях для стартового энергообеспечения подачи горючего в двигатель ракеты.

Для начала проведем небольшой экскурс в технологию подготовки старта. Компоненты топлива – горючее (керосин) и окислитель (жидкий кислород) поступают из баков на центробежные насосы, приводимые в движение газовой турбиной. Рабочим телом газовой турбины является водокислородная газовая смесь, образующаяся при разложении высококонцентрированной перекиси водорода Н2О2 на окисном катализаторе Ж30СО. Под высоким давлением компоненты топлива поступают через форсунки в камеру сгорания, перемешиваются и сгорают, образуя нагретое до высокой температуры газообразное рабочее тело, которое, расширяясь в сопле, совершает работу и преобразует внутреннюю энергию газа в кинетическую энергию направленного движения. Через сопло газ истекает с большой скоростью, сообщая двигателю реактивную тягу.

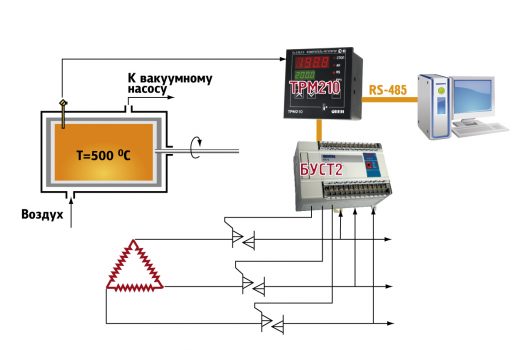

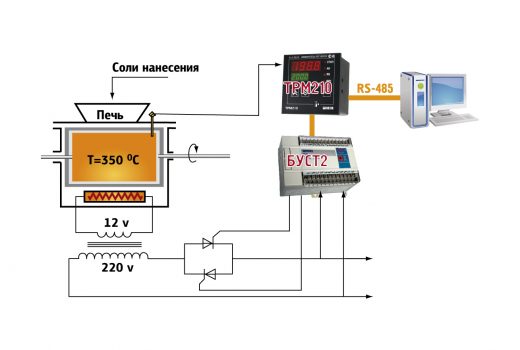

Так вот, нас интересует окисный катализатор Ж30СО, а точнее технология его производства. Технология производства катализатора – многостадийная. Первые две стадии – окисление исходного сырья кислородом воздуха и нанесение солей на высокопористую поверхность катализатора – являются основными и протекают при температурах 500 °С и 350 °С соответственно. От точности соблюдения температурных режимов в большой степени зависит качество катализатора Ж30СО. Эксплуатировавшаяся в течение нескольких десятков лет система позиционного регулирования хотя и оставалась в рабочем состоянии, но не обеспечивала ни требуемой точности параметров процесса, ни надежности. Необходима была полная реконструкция системы регулирования с использованием современных микропроцессорных аппаратных средств с соответствующими характеристиками регулирования и возможностями информирования обслуживающего персонала.

Конструкция печи для нанесения солей на пористую поверхность катализатора для безопасности персонала оборудована низкоомным нагревателем на 12 В мощностью 6 кВт, который включен в сеть 220 В через разделительный трансформатор. Аппарат для окисления сырья имеет встроенный активный электронагреватель, включенный по схеме «треугольник» и питается линейным напряжением 380 В. Для обеспечения необходимой производительности в технологической цепочке задействованы два аппарата для окисления сырья и четыре печи для нанесения солей на катализатор. Все печи снабжены ваннами для приготовления раствора солей, которые нагреваются с помощью промежуточного теплоносителя общим индукционным нагревателем до 80 °С.

Такое многообразие вариантов нагрева электрическим током с применением различных схем включения нагревателей бесконтактным регулированием (без использования электромеханических контакторов) оказалось под силу только новому блоку управления ОВЕН БУСТ2, который и был использован для этих целей. Для улучшения характеристик регулирования на всех стадиях процесса используются ПИД-регуляторы ОВЕН ТРМ210-ИР. Точность регулирования температуры в процессе нанесения солей составляет ±1 °С (±10 °С при прежней схеме регулирования). Такая точность стала возможна благодаря наличию функции автонастройки, с помощью которой были выбраны коэффициенты, обеспечивающие качество регулирования.

Регулирование окислителя исходного сырья не хуже ±0,5 °С (±5 °С при прежней схеме регулирования). Для измерения расхода воздуха при окислении сырья и температуры на стадии приготовления раствора солей используются измерители ОВЕН ТРМ200 с соответствующими датчиками перепада давления и термометрами сопротивления.

Технологический регламент требует обязательного протоколирования параметров основных стадий производства с последующим предъявлением результатов заказчику при сдаче продукции. Для этих целей используется SCADA-система, позволяющая отображать отчетные документы в табличной и графической формах, а также информацию о состоянии системы.

Начиная с 2009 года, под управлением новой системы регулирования параметров производства катализатора производится продукция надлежащего качества, что и подтверждается соответствующими стендовыми испытаниями. Начиная с 2010 года, все запуски космических аппаратов в России осуществляются с использованием продукции, изготовленной под контролем приборов ОВЕН.