Задача автоматизации

Разработать систему автоматизированного управления комплексом очистки сточных вод гальванического производства для завода мебельной фурнитуры в Новгородской области.

Автоматизация станции очистки сточных вод должна быть выполнена на современной элементной базе с применением промышленного контроллера и панели оператора с целью обеспечения возможностей изменения настроек и режимов работы оборудования в широких пределах.

На передней панели щита управления должны располагаться элементы управления технологическим оборудованием, входящим в состав станции очистки, и светосигнальная арматура, индицирующая работу технологического оборудования.

Схема автоматизации должна предусматривать отслеживание уровней жидкости в накопительных емкостях и индикацию этих уровней, обеспечивать непрерывный контроль и поддержание заданного уровня pH очищаемой жидкости.

Алгоритм работы должен предусматривать возможность автоматического управления работой насосов комплекса очистки в зависимости от уровней жидкости в накопительных емкостях, регулирование положения задвижек, плавное регулирование системы дозирования. Должен быть предусмотрен как автоматический, так и в ручной режим управления.

В случае возникновения аварийной ситуации (переполнения любой из технологических емкостей, аварийного отключения насосов ит.д.) должна включаться аварийная звуковая и световая сигнализация.

Реализация проекта

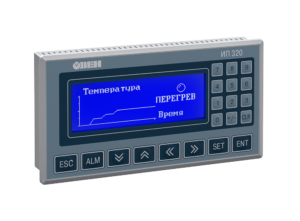

Поставленная задача реализована путем создания системы из двух щитов управления (основного и вспомогательного, расположенного на удалении, и локальных кнопочных постов) с общим управлением посредством контроллера ОВЕН ПЛК160 и организации интерфейса с оператором посредством использования панели оператора ИП320.

Реализация программной части выполнена в среде программирования CoDeSys 2.3 на языках ST и CFC. Связь между щитами организована по RS-485 c использованием протокола Modbus RTU.

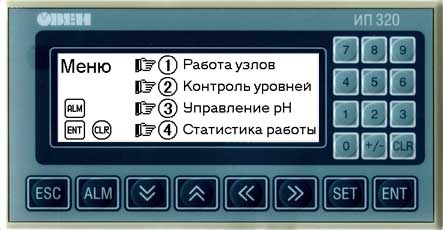

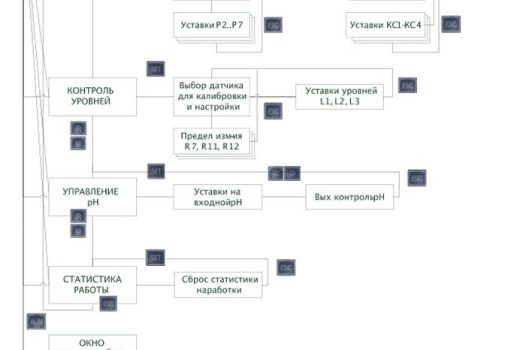

При реализации интерфейса при помощи панели оператора решены следующие задачи:

- наглядное отображение функционирования исполнительных узлов (насосов, дозаторов, положения задвижек, заполнения емкостей), а также временных процессов;

- гибкое регулирование процессом управления работы комплекса. Регулирование достигается за счет широкого диапазона варьируемых параметров доступных пользователю:

- настройки гистерезисов включения / выключения всех насосов (перекачивающих, дозирующих, регенерации, промывки) по показаниям датчиков уровня в емкостях;

- уставки уровней в емкостях (нижний, средний, верхний);

- настройки показаний уровней в привязке, как к высоте датчиков, так и к высоте емкостей (для случаев замены датчиков и необходимости их доп. калибровки);

- различные временные уставки (время промывки, регенерации, задержки срабатывания датчиков, время закрытия / открытие задвижек и т.д.);

- диапазон индикации pH, режимы управления сервоприводами заслонок, как для щелочных так и для кислых сред в зависимости от изменения pH.

- представление статистической информации времени наработки исполнительных устройств;

- информирование пользователя о нештатных ситуациях посредством информационных сообщений;

- разграничение доступа к служебной информации по паролю.

![ПЛК160 [М02] программируемый контроллер для средних систем](https://owen-russia.ru/wp-content/uploads/2022/02/plk160-m02-300x300.png)