Объектом мониторинга и управления является компрессорная станция ООО «Тубный завод», включающая в себя

1 компрессорный агрегат SAV-150 и 2 компрессорных агрегата ES-45 производства компании Gardner Denver.

Система мониторинга и управления (далее Система) компрессорного агрегата выполняет функции:

- непрерывного сбора данных о состоянии компрессорных агрегатов:

- режим работы компрессорного агрегата Gardner Denver SAV 150;

- температура в нагнетании и резервуаре;

- давление в нагнетании и резервуаре;

- счетчики моточасов агрегата;

- предупреждения о необходимости замены расходных материалов и проведении технического обслуживания;

- записи о последних аварийных остановах (АО) с указанием отметки наработки агрегата на момент останова и причины АО;

- сигнализация об аварийном останове основного компрессора;

- обобщенная сигнализация о возникновении отказов в системе, контроль работоспособности и поиск неисправности в процессе функционирования системы;

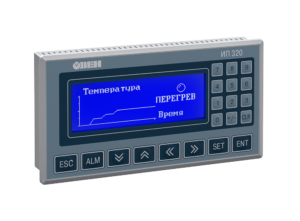

- визуализация технологического процесса, звуковые и световые оповещения о нарушениях технологического процесса на автоматизированном рабочем месте (АРМ);

- автоматический запуск резервной группы компрессоров при останове основного компрессора;

- ведение различных типов архивов ретроспективных данных о состоянии технологического процесса;

- предоставление информации потребителям (руководству, бухгалтерии, инженерному звену);

- создание отчетов в электронном и бумажном виде.

Кроме штатных предупреждений Система формирует предупреждения при изменении значения отметки последней замены масла или масляного фильтра (требуется подтверждение оператора о выполнении соответствующих работ), а также при превышении уставки ресурса масла и/или масляного фильтра значений 8000 и 1000 соответственно.

Функции управления оборудованием, реализованные в программе для ПЛК, включают пуск и останов агрегатов, согласно разработанным и утвержденным алгоритмам.

Внедрение Системы целесообразно и экономически выгодно, т.к. решает следующие задачи:

- контролирует оперативные параметры работы агрегата;

- своевременно уведомляет о необходимости проведения технического обслуживания и ремонта;

- уменьшает количество брака конечной продукции, связанного с перебоями подачи сжатого воздуха;

- сокращает время простоя оборудования на перезапуск компрессоров и технологических линий;

- автоматизация документооборота КС.