Описание

Оптимизация производственных затрат всегда являлась приоритетной задачей любой организации. Наиболее оптимальный вариант учета ресурсов и контроля соблюдения рецептур – внедрение автоматизированных систем весового дозирования. Основное назначение таких систем – управления весовыми дозаторами сухих сыпучих материалов с целью точного регулирования количества применяемых материалов и как следствие контроль соблюдения рецептур.

Конструктивно система состоит из следующих элементов:

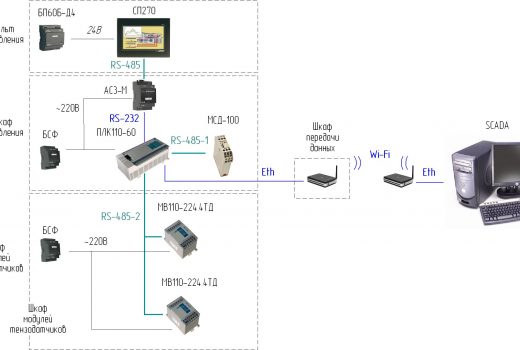

— шкаф управления;

— приборный шкаф;

— пульт управления;

— шкаф передачи данных.

— Шкаф управления является центральным элементом системы, в нем расположен промышленный контроллер, источники питания, преобразователи интерфейсов, модуль сбора данных и аппаратура пуско-защиты двигателей.

— Приборный шкаф предназначен для сбора и преобразования сигналов с тензодатчиков, с последующей передачей данных в шкаф управления.

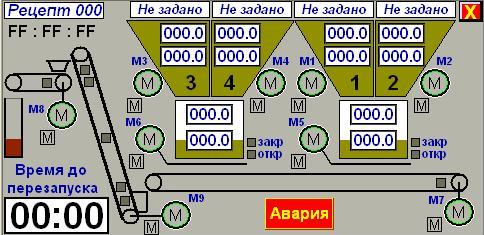

— Пульт управления предназначен для визуального отображения процесса работы системы и задания текущих режимов работы.

— Шкаф передачи данных служит для размещения модуля беспроводной передачи данных (WiFi). Данные о работе системы передаются в операторскую, для последующего анализа, систематизации и распечатки.

Порядок работы системы:

В бункерах 1-4 находится четыре вида материала, каждый из которых необходимо загрузить в вагранку согласно заданному рецепту. Посредством включения одного из вибраторов М1-М4 материал засыпается в один из двух весовых бункеров, стоящих на тензодатчиках. Система замеряет вес загружаемого материала и по достижении заданного веса отключает вибратор (в системе предусмотрена автоматическая компенсация инерционного «пересыпания»). Далее включается нижний конвейер М7 и открывается МЭО (М5, М6). С конвейера М7 материал засыпается в СКИП М9 и далее на верхний конвейер М8.

Функции системы:

– автоматическое дозирование сухих сырьевых материалов в соответствии с выбранной рецептурой;

– простое наглядное задание и хранение в энергонезависимой памяти необходимого количества рецептур (до 255 рецептур);

– отображение на цветной сенсорной панели оператора (находящейся на пульте оператора) полной информации о ходе дозирования и загрузки материалов, а также текущего и заданного веса для каждого из сырьевых материалов;

– отображение на панели оператора и светосигнальной аппаратуре информации о текущих состояниях исполнительных механизмов и диагностированных авариях;

– автоматическое диагностирование аварийных ситуаций оборудования на ранней стадии, что делает невозможным негативное развитие событий;

– простое и эффективное торирование весов по эталонному грузу, установка «нуля» весов с панели оператора, без подключения к контроллеру;

– автоматическая компенсация инерционного «пересыпания»;

– возможность работы системы, как в автоматическом, так и в ручном режиме;

– создание статистического архива о количестве взвешиваний и суммарной массе по каждому из материалов;

– передача текущей статистики на диспетчерский пункт (компьютер), с возможностью её вывода на экранах управления линиям и распечаткой;

– использование специальных устройств хранения информации исключает потерю статистической информации.

Диагностируемые аварии:

– аварии по отключению автоматических выключателей защиты двигателей;

– аварии по несрабатыванию коммутационной аппаратуры двигателей;

– аварии по датчикам движения конвейеров и СКИПа;

– авария по состоянию датчиков верхнего и нижнего положения СКИПа;

– обрыв тензодатчиков;

– аварии по превышению длительности загрузки материала;

– аварии по отклонению от нулевого значения весовых бункеров после их разгрузки;

– аварии по превышению максимального времени открытия и закрытия заслонок весовых бункеров;

– аварии по превышению максимального времени подъёма и опускания СКИП;

– авария по неправильному исходному положению СКИПа.

![ПЛК110 [М02] контроллер для средних систем автоматизации с DI/DO (обновленный)](https://owen-russia.ru/wp-content/uploads/2022/08/plk110-30_m02-300x240.png)