Цель работы

Разработка автоматической системы управления режимными параметрами климатической камеры тепла, влаги и холода объемом 2320 м3 (КТВХ-2320), разработанной и изготовленной компанией «А и Т» для предприятия оборонно-промышленного комплекса Концерна ВКО «Алмаз-Антей».

В составе оборудования для автоматизации имеется:

- две компрессорно-конденсаторных каскадных холодильных установки;

- система поддержания влажности воздуха в рабочем объеме;

- система нагрева и охлаждения температуры воздуха в рабочем объеме;

- система поддержания температуры воздуха форкамеры;

- система подогрева и охлаждения пола;

Характеристика работы камеры

Камера КТВХ-2320 предназначена для проведения испытаний в широких пределах температур:

- от -70 до +80 °С;

- термоциклирования (+25…+60 °С) при относительной влажности до 98 %.

Камера предназначена для проведения испытаний изделий ВПК, в том числе зенитного ракетного комплекса С-400, в экстремальных климатических условиях в соответствии с требованиями военной приемки.

Основные технические характеристики КТВХ-2320:

- строительный объем камеры 2320 м3 (8×14,5×20);

- полезный объем 1794 м3 (7,55×12,5×19);

- диапазон воспроизводимых температур: от -70 до +80 °С;

- погрешность измерения: ±0,5 °С;

- точность поддержания температуры: ±1,5 °С;

- точность поддержания относительной влажности: ±3 %;

- снижение температуры от +20 до -65 °С в течение 24÷36 часов в камере с изделием массой 20 – 92 т;

- поддержание влажности 95…100 % при температурах от +25 до +55 °С;

- автоматическая работа в течение 21 суток.

Для проведения испытаний на влагоустойчивость изделия при относительной влажности 95…100 % с циклическим изменением температуры (+25…+55 °С) разработана система поддержания и регулирования влажности. Система обеспечивает дозированную подачу перегретого пара через электромагнитные клапаны в рабочий объем камеры. Для создания условий окружающей среды используются: парогенератор, пароперегреватель, форсунки подачи пара, вентиляторы, система подогрева пола, а также система охлаждения воздуха с применением фреоновых термосифонов.

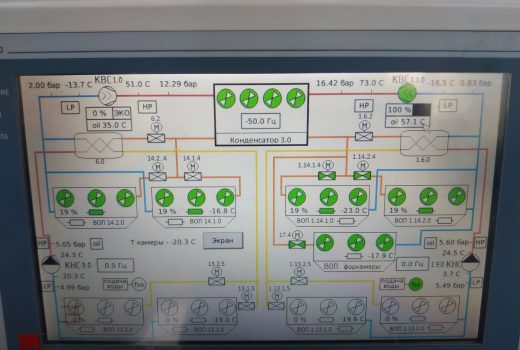

Для проведения испытаний на устойчивость изделия при температурах от -70 до + 0 °С разработана установка из двух компрессорно-конденсаторных блоков с каскадным циклом работы. Каскадная холодильная установка оснащена винтовым (верхний каскад, КВК) и поршневым (нижний каскад, КНК) компрессорами и воздухоохладителями.

Система управления выполняет следующие функции:

Для поддержания температуры в объеме камеры с заданной точностью и стабильной работы автоматически регулируются следующие параметры:

- давление конденсации и всасывания КВК;

- температура на линии всасывания и нагнетания КВК;

- температура масла КВК;

- температура перегрева фреона на выходе из испарителя КВК;

- проток масла КВК;

- давление конденсации и всасывания КНК;

- температура на линии всасывания и нагнетания КНК;

- температура перегрева фреона на выходе из испарителя КНК;

- подводимая мощность к ТЭНам испарителя КНК;

- температура воды и уровень воды;

- давление и температура перегретого пара системы влажности.

Для защиты оборудования по предупредительным и аварийным пределам контролируются следующие параметры:

- уровень воды в парогенераторе и баке системы влажности;

- снижение давления в парогенераторе;

- статус состояния всех датчиков (температуры, влажности, давления);

- температура масла компрессоров;

- температура воды контура охлаждения компрессоров;

- температура окружающей среды (определение летнего или зимнего режима работы конденсатора).

Для автоматизации было выбрано оборудование ОВЕН:

- программируемый контроллер ПЛК110 – 1 шт.;

- сенсорные панельные контроллеры СПК110 – 2 шт.;

- 32-канальный модуль дискретного ввода МВ110-32ДН – 1 шт.;

- 8-канальные модули аналогового ввода с универсальными входами MB110-8А – 8 шт.;

- 32-канальный модуль релейного вывода МУ110-32Р – 1 шт.;

- модуль вывода МВУ8 – 2 шт.;

- регулятор уровня жидкости или сыпучих сред САУ-M7E – 1 шт.;

- программируемое реле ПР110 – 1 шт.;

- датчики давления ПД100И – 4 шт.;

- датчики температуры ДТС;

- преобразователь частоты ПЧВ2 – 1 шт.;

- преобразователи частоты ПЧВ3 – 2 шт.;

- твердотельные реле KIPPRIBOR – 8 шт.

Особенности проекта автоматизации:

- Выполнение алгоритмов управления обеспечивает программно-аппаратный комплекс на базе контроллеров ОВЕН, которые предоставляют большие вычислительные мощности.

- «Главный контроллер» ПЛК110 используется для опроса модулей ввода/вывода и частотных преобразователей. Он взаимодействует с контроллерами СПК110 и передает данные на OPC-сервер по протоколу Ethernet в SCADA-систему. Контроллер управляет модулем дискретного вывода МУ110 и контролирует состояние дискретных входов модуля МВ110-32ДН.

- «Контроллер технологический» СПК110 служит для пуска различных режимов, настройки регуляторов и мониторинга.

- «Контроллер пользователя» СПК110 обеспечивает опрос модулей ввода, запуск различных режимов и мониторинг процессов, производит масштабирование датчиков и определяет их исправность.

- Реализована проверочная «симуляция», позволяющая имитировать работу системы, проверять и настраивать функционал всех регуляторов и алгоритмов в среде CODESYS V2.3. Симуляция ускоряет отладку оборудования для исключения ошибок при пусконаладочных работах, а также помогает обслуживающему персоналу отследить логику работы исполнительных механизмов на персональном компьютере, при этом не запуская в работу испытательную камеру.

- Созданная гибкая система управления на базе оборудования ОВЕН имеет широкие возможности настроек регуляторов и смены алгоритмов работы без остановки комплекса. Частотные преобразователи ОВЕН обеспечивают энергоэффективность и требуемую производительность компрессоров нижнего каскада. Точное регулирование в диапазоне низких температур (до -70 °С) снизило энергопотребление на 18 %.

Примечание: Все фотоматериалы взяты из открытых источников.

![ПЛК110 [М02] контроллер для средних систем автоматизации с DI/DO (обновленный)](https://owen-russia.ru/wp-content/uploads/2022/08/plk110-30_m02-300x240.png)

Партнёрская программа

Партнёрская программа

Ремонт

Ремонт

Сборщик электрических щитов

Сборщик электрических щитов

Обучение

Обучение

Документация и ПО

Документация и ПО

Электротехническое оборудование Kippribor

Электротехническое оборудование Kippribor

Электротехническое оборудование MEYERTEC

Электротехническое оборудование MEYERTEC