Задача автоматизации

Разработка автоматизированной системы управления растворобетонного узла (РБУ), представляющего собой установку для приготовления и отгрузки различных строительных растворов и бетонов.

Описание технологического процесса

РБУ состоит из трех основных элементов: емкостей для хранения ингредиентов, весовых бункеров и бетоносмесителя.

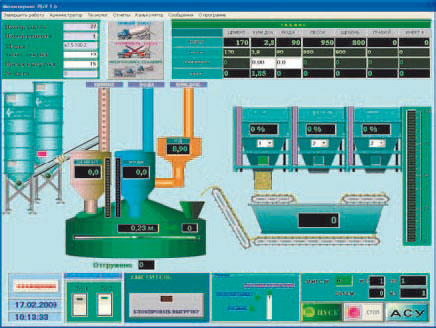

Цемент хранится в двух силосах, которые наполняются цементовозами по трубопроводу. Технологическая схема объекта РБУ изображена на рис. 1. Степень его наполнения контролируют дискретные датчики уровня (верхний и нижний). Для аэрации цемента предусмотрена подача воздуха от компрессора непосредственно в силос, а затем в питатель. Из питателя цемент поступает в весовой бункер, который закреплен на четырех тензодатчиках. Под бункером находится бетоносмеситель. Выгрузка цемента из бункера осуществляется при помощи задвижки с пневмоприводом.

Вода для растворов подается насосом в весовой бункер из емкости, расположенной под землёй. Над бункером находится небольшой весовой бак с жидкими химическими добавками, которые после взвешивания добавляют в воду, и уже готовая смесь поступает в смеситель. Песок и щебень насыпаются в весовой бункер по очереди. После набора необходимой массы, смесь из песка и щебня по ленточному транспортеру подаётся в бетоносмеситель.

Порядок загрузки взвешенных ингредиентов в бетоносмеситель следующий: первым подаётся песок со щебнем, затем смесь воды с химическими добавками и цемент. Двигатель смесителя автоматически запускается еще до того, как начинается выгрузка компонентов. После тщательного перемешивания компонентов бетон готов к загрузке в автомобиль-миксер.

Реализация АСУ растворобетонного узла и выбор средств автоматизации

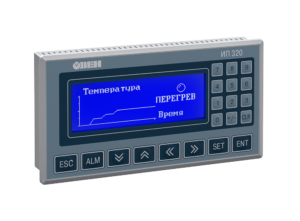

АСУ растворобетонного узла построена на базе контроллера ОВЕН ПЛК100-24.Р-М, модуля ввода-вывода ОВЕН МДВВ-Р, четырёх модулей-преобразователей сигналов тензодатчиков итальянской фирмы SENECA – Z-SG и графической панели оператора ОВЕН ИП320. Она соединена с контроллером по интерфейсу RS-232, который связан с компьютером по сети Ethernet. Все модули объединены в общую сеть по протоколу ModBus RTU и подключены к контроллеру по интерфейсу RS-485. Схема подключения приборов изображена на рис. 2.

Контроллер ОВЕН ПЛК позволил создать гибкую и надежную систему управления процессом. Благодаря большому количеству интерфейсов на «борту» ПЛК, к нему могут быть подключены в качестве «мастера» сети панель ОВЕН ИП320 или компьютер оператора для вывода показаний в SCADA-системе. При этом другой порт будет работать с модулями Z-SG и МДВВ. В системе управления растворобетонным узлом ПЛК обеспечивает выполнение замеса бетона с максимальной точностью и за минимальное время. Оператору необходимо лишь задать на экране компьютера число необходимых замесов и рецепт, по которому они выполняются.

Операторская панель необходима для контроля текущей массы в весовых бункерах. Вся дополнительная информация отображается на экране компьютера оператора.

Преимущества использования контроллера ОВЕН ПЛК:

1. Среда программирования контроллера CoDeSys имеет широкие возможности создания и расширения системы с минимальными затратами, позволяет оперативно устранять ошибки в программе и осуществлять отладку работы всей системы.

2. Для интеграции ПЛК в АСУ в качестве программного обеспечения можно использовать стандартный OPC-сервер, SCADA-систему или собственную среду визуализации CoDeSys.

3. ПЛК обеспечивает оперативный контроль оборудования, что увеличивает срок службы оборудования за счет его стабильной работы, а также снижение затрат на электроэнергию и водоснабжение в результате качественного регулирования.

SCADA-система, установленная на ПК, позволяет отображать весь процесс приготовления бетона (рис. 3). Оператор может следить за рецептурой и расходом материалов, и в случае необходимости корректировать и задавать различные рецепты бетонов, выбирать дозы компонентов, настраивать и следить за всеми параметрами процесса на мониторе ПК и операторской панели в реальном времени. Так же SCADA-система позволяет архивировать все параметры технологического процесса с возможностью их просмотра и анализа.

Весовое дозирование

Весовое дозирование в четырех бункерах осуществляется четырьмя модулями Z-SG, к каждому из которых можно подключать от одного до четырех тензодатчиков. Модули работают по протоколу ModBus. Настроить адрес и скорость обмена данными можно двумя способами:

- с помощью двухпозиционных мини-переключателей на корпусе модуля (группа SW1) (первые два переключателя отвечают за скорость обмена, остальные – за адрес модуля);

- используя бесплатную программу Z-NET3, которая поставляется в комплекте с модулем.

Программа весового дозирования состоит из двух модулей: Main – модуль программы, в котором выполняются все операции дозирования, PLC-PRG – модуль, организующий режим СТОП. Программа обеспечивает дозирование каждого компонента независимо от остальных, что уменьшает общее время дозирования и увеличивает производительность РБУ.

Результат автоматизации

Автоматизированная система управления, созданная на базе ПЛК100, обеспечивает оперативный контроль оборудования, что увеличивает срок службы оборудования за счет его стабильной работы, а также снижение затрат на электроэнергию и водоснабжение в результате качественного регулирования.

SCADA-система, установленная на ПК, позволяет отображать весь процесс приготовления бетона. Оператор может следить за рецептурой и расходом материалов, и в случае необходимости корректировать и задавать различные рецепты бетонов, выбирать дозы компонентов, настраивать и следить за всеми параметрами процесса на мониторе ПК и операторской панели в реальном времени. Так же SCADA-система позволяет архивировать все параметры технологического процесса с возможностью их просмотра и анализа.

Перед началом работы пользователю необходимо задать рецепт и количество замесов. Программа остается в рабочем режиме до тех пор, пока не выполнится требуемое количество замесов.

Спецификация оборудования ОВЕН

- Программируемый логический контроллер ПЛК100-24.Р-М

- Модуль ввода-вывода МДВВ-Р

- Панель оператора ОВЕН ИП320

Спецификация оборудования сторонних производителей

Модули-преобразователи сигналов тензодатчиков итальянской фирмы SENECA – Z-SG

Партнёрская программа

Партнёрская программа

Ремонт

Ремонт

Сборщик электрических щитов

Сборщик электрических щитов

Обучение

Обучение

Документация и ПО

Документация и ПО

Электротехническое оборудование Kippribor

Электротехническое оборудование Kippribor

Электротехническое оборудование MEYERTEC

Электротехническое оборудование MEYERTEC