Назначение

Система управления линией весового дозирования сыпучих материалов предназначена для автоматического взвешивания, дозирования и фасовки данных материалов в большие мешки типа “Big-Bag” (от 500 до 1200 кг), а также в мешки меньшего объема. Используется для фасовки минеральных удобрений.

Причины модернизации

Модернизация исходной системы управления потребовалась в связи с низкой точностью дозирования материала (частые пересыпы и недосыпы материала), периодическими сбоями в работе системы, неудобствами в управлении и отсутствием автоматизированного учета готовой продукции (фасованных мешков).

За период использования исходной системы управления также возникали трудности с приобретением и заменой оборудования автоматизации (ПЛК, весового прибора, датчиков и пр.). Поэтому одним из требований заказчика являлось создание новой системы управления на базе легкодоступных средств автоматизации отечественного производителя.

Дополнительно в задачи модернизации входила разработка автоматической системы обогрева щита управления (ЩУ) с индикацией внутренней температуры воздуха, а также системы подогрева пола площадки под оператором.

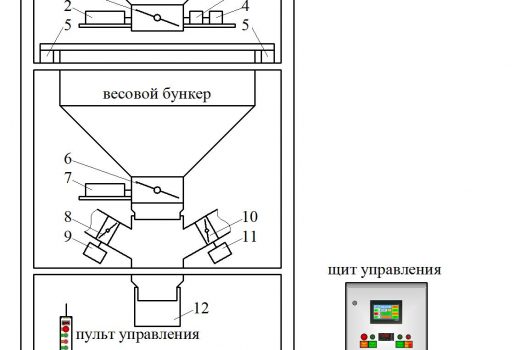

Описание технологического процесса

Технологический цикл состоит из восьми операций (см. дополнительные материалы), входящих в следующие процессы:

1. Загрузка бункера материалом (процесс 1);

2. Раздув мешка по сигналу оператора (процесс 2);

3. Заполнение мешка материалом (процесс 3);

4. Перемещение заполненного мешка (процесс 4).

Реализация проекта

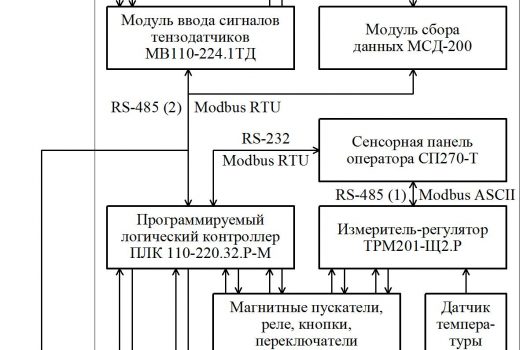

Система управления линией построена на основе приборов компании ОВЕН: программируемого логического контроллера ПЛК110-220.32; модуля ввода сигналов тензодатчиков МВ110-224.1ТД; сенсорной панель оператора СП270; модуля сбора данных МСД-200 и светодиодного индикатора СМИ2.

На ТРМ201 реализована локальная система обогрева ЩУ. Настройка терморегулятора осуществляется с панели оператора СП270.

Твердотельное реле HD-2544.VA использовано для ручного управления (без обратной связи) температурой подогреваемого пола площадки под оператором.

Управление установкой осуществляется через графический интерфейс и/или с помощью отдельного пульта управления (кроме режима наладки), расположенного в рабочей зоне оператора линии. На индикатор СМИ2 пульта управления выводится оперативная информация работы системы.

Гибкость управления линией обеспечивают различные режимы работы системы управления:

− автоматический режим (является основным);

− ручной режим (выполнение отдельных процессов технологического цикла);

− режим наладки (для пуско-наладочных работ и настройки оборудования).

Также имеется специальный режим отдельного управления транспортером мешков. В ручном и автоматическом режиме имеется возможность завершения любого технологического процесса по команде оператора.

Разработан простой интуитивно понятный графический интерфейс оператора, позволяющий настроить систему на требуемую массу и точность дозирования материала, ввести остальные параметры работы установки и оперативно отслеживать состояние системы. Авторизация пользователя предусматривает три уровня доступа к системе управления и графическому интерфейсу панели: “Оператор”, “Технолог”, “Наладчик”.

Данные по последним 50 мешкам можно просмотреть на отдельном графическом экране панели СП270.

Статистические данные работы линии модулем МСД-200 записываются в файл на карте памяти SD. По запросу эти данные передаются удаленному ПК и загружаются в базу данных программы 1C для последующей обработки и анализа.

Постоянно работающая самодиагностика системы позволяет выявить различные критические (с возможностью просмотра) и некритические аварийные события. При возникновении аварийного события включается световая и звуковая сигнализация. В случае появления критического аварийного события происходит отключение всех электроприводов и перевод заслонок в закрытое положение.

Разработанный алгоритм управления заслонкой заполнения весового бункера позволяет отстроиться от вибраций подающего транспортера, вентилятора; налипания продукта на стенки весового бункера; небольших заеданий заслонки в следствии попадания материала между трущимися поверхностями и т.п. В результате достигается точность дозирования материала до ±1 кг, без потерь времени.

Эксплуатация линии весового дозирования в течении года подтвердила высокую надежность и стабильность работы системы управления, разработанной на основе приборов компании ОВЕН, даже в условиях низких температур (менее минус 15°С), высокой влажности и химически агрессивной среды.

![ПЛК110 [М02] контроллер для средних систем автоматизации с DI/DO (обновленный)](https://owen-russia.ru/wp-content/uploads/2022/08/plk110-30_m02-300x240.png)

Партнёрская программа

Партнёрская программа

Ремонт

Ремонт

Сборщик электрических щитов

Сборщик электрических щитов

Обучение

Обучение

Документация и ПО

Документация и ПО

Электротехническое оборудование Kippribor

Электротехническое оборудование Kippribor

Электротехническое оборудование MEYERTEC

Электротехническое оборудование MEYERTEC