Одной из технологий изготовления изделий из композитных материалов является метод горячего вакуумного формования. Суть метода заключается в том, что изделие под воздействием вакуума подвергается нагреву до заданной температуры, выдерживается определенное время, после чего остужается. С целью автоматизации данного технологического процесса был спроектирован и введен в эксплуатацию «Шкаф управления печи горячего вакуумного формования».

После установки изделия в камере оператор выбирает один из доступных режимов термообработки и запускает процесс формования. Температура камеры измеряется в 4-х точках, что позволяет получить более точное значение и не прерывать техпроцесс в случае возникшей неисправности одного из датчиков. Система, состоящая из программируемого логического контроллера ОВЕН ПЛК110-220.60, модуля аналогового ввода ОВЕН МВ110-224.8А и модуля аналогового вывода ОВЕН МУ110-224.8И автоматически поддерживает заданную контроллером температуру в камере согласно рецепту. Также система регулирует мощность воздухообменного вентилятора в зависимости от текущего режима (нагрев, стабилизация, охлаждение). Это реализовано с помощью частотного преобразователя, управление которым также осуществляет контроллер.

Режимы работы печи отображаются с помощью сигнальной колонны. Если печь находится в режиме ожидания, горит желтая лампа, в процессе работы – зеленая, а при возникновении аварийных ситуаций – «мигающая красная».

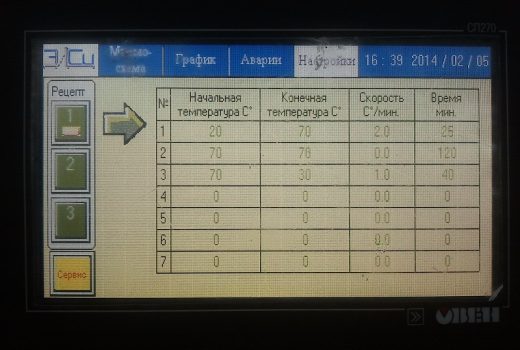

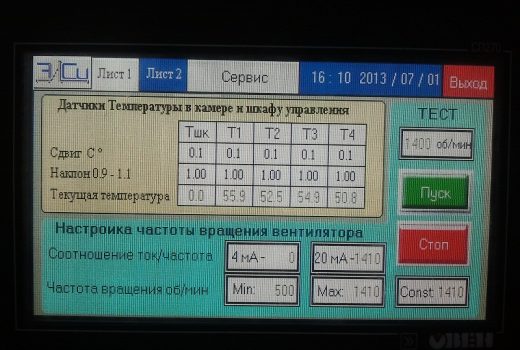

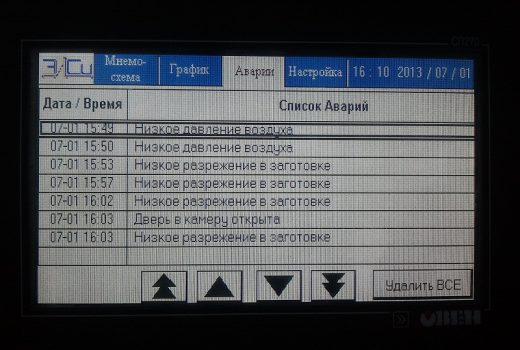

Для визуализации рабочих параметров системы применена панель оператора ОВЕН СП270-Т. С помощью нее оператор имеет возможность контролировать как текущие, так и заархивированные параметры системы. При возникновении аварийных ситуаций выводится описание неисправности с протоколированием в «Журнале аварий». В режиме «ожидания» оператор имеет возможность изменять параметры нагрева и выдержки изделия. В режиме «работа» данная функция заблокирована с целью защиты от случайных изменений параметров техпроцесса. В режиме «наладчик» имеется возможность калибровки датчиков, тестового пуска вентилятора и изменение параметров ПИД-регулятора.

Регулирование температуры в камере осуществляется каскадным подключением и отключением нагревательных элементов с коммутацией через твердотельное реле. Данный метод позволяет плавно изменять нагрузку и избегать резких просадок напряжения питающей сети особенно при выводе камеры на рабочий режим.

Остановка и блокировка печи происходит при возникновении следующих аварийных ситуациях:

- дверь камеры открыта;

- неисправности измерительных датчиков;

- превышение максимальной температуры камеры;

- понижение давления подаваемого в камеру воздуха;

- нарушение вакуума в пресс-форме изделия;

- неисправность системы управления.

Для повышения безопасности эксплуатации печи при достижении критических параметров блокировка работы печи дублируется релейной схемой. Это позволяет избежать нештатных ситуаций при возможном отказе системы управления.

![ПЛК110 [М02] контроллер для средних систем автоматизации с DI/DO (обновленный)](https://owen-russia.ru/wp-content/uploads/2022/08/plk110-30_m02-300x240.png)