Задача автоматизации

- Разработать и внедрить систему управления нового окрасочного комплекса для предприятия по производству торгового оборудования в г. Барнауле.

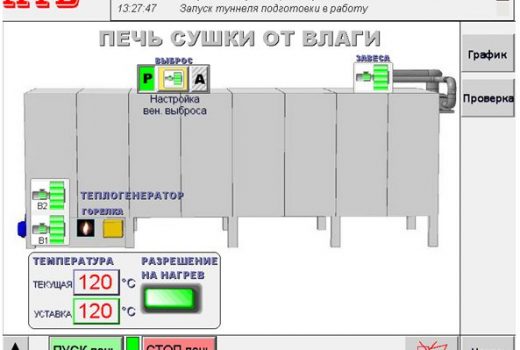

- Применить решение, удобно и наглядно отражающее текущие параметры работы комплекса.

- Обеспечить интуитивно-понятный интерфейс взаимодействия оператора и оборудования.

Реализация проекта и выбор средств автоматизации

Окрасочный комплекс представляет собой 5 агрегатов (туннель подготовки, печь сушки от влаги, систему нанесения порошковой краски, печь полимеризации и подвесной механизированный конвейер), объединенных в единую технологическую систему.

Система управления построена по принципу, когда каждый агрегат управляется собственной программой, и все они объединены в единую систему управления окрасочным комплексом. Всего в окрасочном комплексе задействовано более 50-ти исполнительных устройств, таких как: насосы, вентиляторы, горелки, приводные станции и т.д.

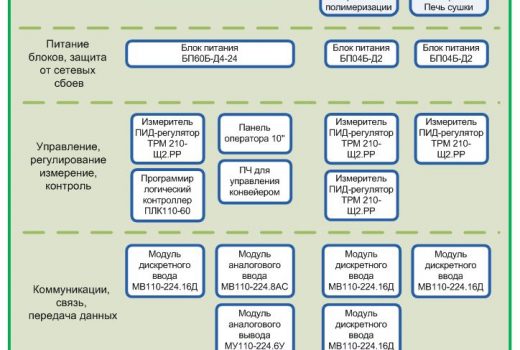

Задача автоматизации реализована путем создания системы управления (см. рис. 3) на базе программируемого логического контроллера ОВЕН ПЛК110-60 и организации интерфейса с оператором посредством использования панели оператора типа TouchScreen с экраном10 дюймов. Причем интерфейс оператора организован как динамичный с элементами анимации, что позволяет даже неквалифицированному оператору быстро освоить управление оборудованием. Силовая часть реализована на элементной базе компании ABB. Реализация программной части выполнена в среде программирования CoDeSys. Для управления конвейером используется преобразователь частоты.

Управляющая часть среды выполнена на таких элементах компании ОВЕН, как:

– измерители ПИД-регуляторы ТРМ210;

– модули дискретного ввода МВ110-224.16Д;

– модули аналогового ввода МВ110-224.8АС;

– модули аналогового вывода МУ110-224.6У;

– модули дискретного вывода МУ110-224.16Р

– блоки питания БП60Б-Д4-24;

– блоки питания БП04Б-Д2.

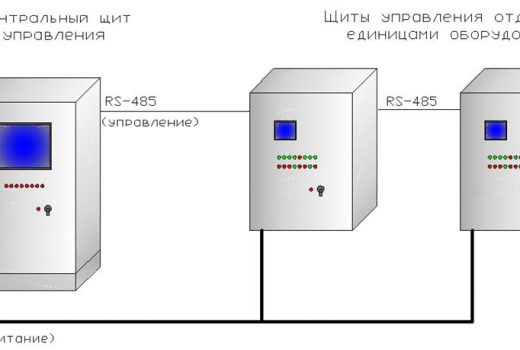

Система разработана по принципу создания единого управляющего щита и нескольких силовых (исполнительных щитов), расположенных непосредственно у каждой единицы оборудования (см. рис. 2). Всего для управления системой разработаны 4 щита управления. Один из них – локальный (щит управления окрасочной камерой), он не соединен с другими щитами и в схеме на рис. 2 не показан. При включении центрального (общего) щита управления автоматически включаются щиты управления отдельными единицами оборудования, а именно: тоннелем подготовки, печью сушки и печью полимеризации, управление которыми возможно и с центрального щита управления, что позволяет оператору не бегать по цеху, чтобы включить отельные элементы комплекса.

При этом на общем щите управления отражаются все технологические параметры печи сушки и печи полимеризации. Управление отдельными элементами комплекса может осуществляться также и с исполнительных щитов управления, которые соединены между собой и с центральным щитом при помощи витой пары по каналу RS-485, что позволяет значительно сэкономить на использовании кабельной продукции. Кроме того, если учесть, например, что длина одной только печи сушки составляет18 метров, то опять же это избавляет оператора от лишних перемещений при наблюдении за ходом технологического процесса. Вся информация с исполнительных щитов при необходимости может просматриваться на общем щите управления.

Выгода для заказчика от внедрения проекта:

- Снижение себестоимости окраски за счет практически полной автоматизации процесса (ручное только завешивание изделий на конвейер и снятие окрашенных изделий с конвейера), а также автоматизации процесса нанесения порошковой краски.

- Увеличение срока гарантии на покрытие.

- Визуальное упрощение операций работы c оборудованием.

![ПЛК110 [М02] контроллер для средних систем автоматизации с DI/DO (обновленный)](https://owen-russia.ru/wp-content/uploads/2022/08/plk110-30_m02-300x240.png)

Партнёрская программа

Партнёрская программа

Ремонт

Ремонт

Сборщик электрических щитов

Сборщик электрических щитов

Обучение

Обучение

Документация и ПО

Документация и ПО

Электротехническое оборудование Kippribor

Электротехническое оборудование Kippribor

Электротехническое оборудование MEYERTEC

Электротехническое оборудование MEYERTEC